第3科学館に引き続き、釣竿の科学についてお話させて頂きます。前ページでは、材料メーカーが担当するカーボンシートまでのお話でした。このぺージでは、ブランクメーカーの工程を中心にお話していくことにします。

ブランクの製造工程

釣竿はいろいろなメーカーから発売されていますが、実はそのメーカーでブランクから作っていることは少なく、ブランク専門メーカーに製造を依頼している場合が多々あります。私どもが愛用する石鯛竿のブランクメーカーとしては、ダイコーが特に有名です。以下に、一般的なブランク製造工程の概要を解説します。

(1)カーボン素材

前ページに記載しましたように、製造する竿に見合った種類のカーボンシート(プリプレグ)を材料メーカーから入手します。通常は大きなロール状で流通しています。

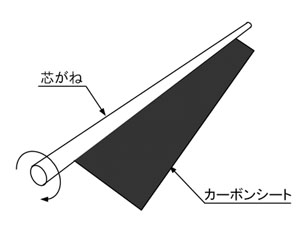

(2)シートカット

マンドレルと呼ばれるテーパーのついた芯がねに所望の回数だけ巻きつけられるように、カーボンシートを切断します。切断する形状は通常は台形状で、巻き終わりのシート端が、らせん状になるようにしています。このシート端はスプラインとよばれ、らせん状にすることで、釣竿の曲がり方向による反発力の強弱の違いが出にくいようにしています。ただし最近の釣竿は、スプラインがわからないように表面を仕上げています。

芯がねに台形状シートを巻く

斜めの一本線がスプライン

(3)芯がねに巻く

芯がねにカーボンシートの巻き始め端を加熱して仮止めした後、芯がね全体に圧力をかけながら転がし、シートをかたく巻付けます。

(4)ラッピング

芯がねに巻いたシートの上に、ラッピングテープを数ミリピッチのらせん状に巻付けます。これは、次工程の加熱時にブランクの形状を整えるために行います。

(5)加熱

芯がねごとぶら下げた状態で、加熱炉に入れます。高温加熱することで、カーボンシート(プリプレグ)の樹脂が溶けて接着されます。

(6)加熱後工程

加熱炉から取り出し、芯がねを抜いた後、ラッピングテープをはがします。テープをはがした跡は、スプラインを説明した上記写真でも見られ、数ミリピッチのらせんとなります。

(7)仕上げ

規定の長さになるように両端を切断した後、表面を研磨します。竿のジョイント部分はガタつきが出ないように必ず研磨されますが、ラッピング跡が残ったままにするところは研磨はしません。石鯛竿や鯉竿に関しては、一般にはバットは外観をよくするために全体を研磨する場合が多く、2段目から先はコスト低減のためにジョイント部以外の研磨を省略した竿が比較的多く見受けられます。

(8)ブランク完成

入念な検査を経て、ブランク完成となります。

ブランクの後工程としては表面塗装やリールシート取り付け、ガイド取り付けなどがありますが、ここでは詳細は割愛させて頂きます。

いつか機会があれば、より深く釣竿の科学を追求してみたいと考えています。今回はこれにておしまいです。