釣竿の素材といえば、今やカーボンが主流であることは常識となっています。かつて日本では竹を素材とした和竿が主流でしたが、やがて工業的に大量生産が可能なグラスロッド、さらに高弾性で軽量化が可能なカーボンロッドへと変遷してきました。今回は素材であるカーボンから釣竿のブランク製法までを述べていきたいと思います。

カーボンファイバー(炭素繊維)

カーボンロッドの素材はカーボンファイバーです。名前の通り炭素を繊維状にしたものです。特徴としては、(1)軽くて強い (2)熱膨張係数が小さく耐熱温度も高く、寸法安定性に優れる (3)導電性がよい などがあげられます。このことから身近なところでは、釣竿、ゴルフクラブ、テニスラケット、野球バットなどのスポーツ用品から、飛行機やロケットなど、広範囲に利用されています。

カーボンファイバーの製法は、ポリアクリロニトリル繊維を高温炉の中に入れて炭化させて作ります(PAN系炭素繊維)。この他に、コールタールまたは石油重質分を原料として得られるピッチ繊維を高温炉の中に入れて炭化させる製法もあります(ピッチ系炭素繊維)。

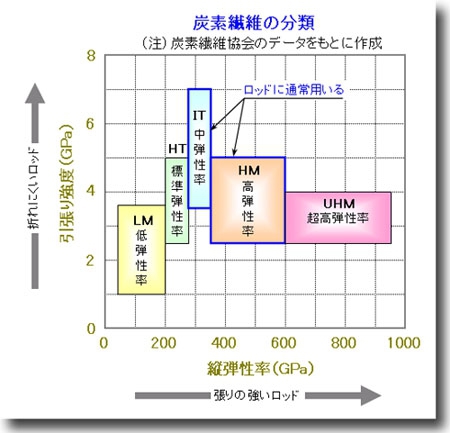

各種の製造条件を変えることで、特性の異なるカーボンファイバーを作り出すことができます。炭素繊維協会では、下の図に示すように特性によって5種類(LM・HT・IT・HM・UHM)に分類しています。グラフの見方ですが、横軸は縦弾性率でヤング率とも言います。この数値が大きいほど、引っ張った時に伸びにくいことを意味しています。ですから、この数値が大きい素材で釣竿を作った場合は、一般にいう「張りの強い竿」にすることができます。一方、縦軸は引張り強度を示していて、この数値が大きい素材で釣竿を作った場合は「折れにくい竿」にすることができます。

(注)竿の張りや折れにくさは素材の特性だけではなく、竿の太さや肉厚、長さ、製法などあらゆる条件の総合で決まるものです。ここでは図に示した数値の持つ意味をわかりやすくするために、このような表現を使ってみました。誤解のないようにご注意下さい。

カーボンシート

釣竿の製造には、ファイバーのままではなくカーボンシートとして供給されます。カーボンファイバーに熱硬化型樹脂を含侵させ、半硬化状態にしたシートで、プリプレグと呼ばれるものです。これを大きなロール状にしてブランクメーカーに供給されます。後で説明しますが、このプリプレグを数層に巻いて加熱することで、釣竿が作られます。

一本の釣竿は、一般に上図の高弾性率カーボン(HM)と中弾性率カーボン(IT)を組み合わせて作られます。高弾性率カーボンは反発力が強い反面、強度的に弱いので折れやすい欠点があります。中弾性率カーボンは反発力はそこそこですが、強度があって折れにくい特長があります。この異なる性質のカーボンシートを組み合わせることで、竿のねばりや張りの強さをチューニングしています。このように、異種材料を組み合わせて作ることをコンポジットといいます。たとえば、第1層は高弾性カーボン、第2層は中弾性カーボンという具合に、シートの重ね合わせでコンポジットします。もちろん、竿の場所ごとに、各層の厚さ(巻き数)を変えていきます。ですから、石鯛竿や鯉竿に「高密度カーボン」などの表示があっても、決してその単一材料からなるわけではありません。

蛇足ですが、和竿職人は一本の竿を作る際に、穂先から手元まで違う種類の竹を組み合わせて(切り組という工程)、望み通りの調子を作り上げます。これと同じで、カーボンだからと言っても決して一種類の材料で作るのではなく、色々な組み合わせ条件をメーカーごとに研究し、独自の竿の調子を生み出しています。(企業秘密のため、これ以上の詳細は一般公開されていません)